硬齒面減速機(jī)表面淬火加工。跟著技術(shù)的發(fā)展和計(jì)算機(jī)的應(yīng)用,界傳動(dòng)技術(shù)的發(fā)展趨于采用硬齒面��。能切當(dāng)?shù)胤从除X面嚙合時(shí)的應(yīng)力狀態(tài)��。深層滲碳����、淬火磨削的高精度硬齒面齒輪���,精度高����、表面硬度高(HRC58+4)����,齒面硬化層平均等多方面的長處���,特別合用于低速重載齒輪傳動(dòng)。 為了進(jìn)步蝸輪減速機(jī)齒輪的承載能力�,利用計(jì)算機(jī)對(duì)齒輪的幾何參數(shù)和變位系數(shù),進(jìn)行優(yōu)化設(shè)計(jì)��。而對(duì)于大模數(shù)����、大直徑的齒輪、用赫茲公式計(jì)算齒面壓應(yīng)力強(qiáng)度���,則不能真實(shí)反映齒輪的實(shí)際受力情況�。計(jì)算硬齒面齒輪減速機(jī)齒根應(yīng)力����,主要考慮輪齒嚙合時(shí)的彎曲強(qiáng)度、壓縮應(yīng)力����、剪應(yīng)力、齒輪熱處理效應(yīng)及裝配時(shí)產(chǎn)生的內(nèi)應(yīng)力�。 大家好����,很興奮大家準(zhǔn)時(shí)來到我們boserl小講堂����,仍是由你們的齒輪減速機(jī)貼心管家-boserl小編在這與大家起學(xué)習(xí),本期主角是我們的硬齒面齒輪減速機(jī)�����,在硬齒面減速機(jī)的出產(chǎn)加工步驟中����,有個(gè)步驟是很重要的�����,就是硬齒面的表面淬火��,淬火的目的是為了讓硬齒面更加結(jié)子���,壽命更加長���,那么詳細(xì)的是怎么樣呢,我們就往下看吧。由于跟著模數(shù)的增大��,硬齒面減速機(jī)齒高和齒輪當(dāng)時(shí)接觸半徑增大�,應(yīng)力的危險(xiǎn)點(diǎn)已不在齒輪硬化層的表面層,而是在內(nèi)部的某個(gè)深度���。

表面淬火(如高����、中頻或火焰淬火)的淬硬層與非淬硬層過渡界面顯著����,傘齒輪減速機(jī)硬度的分布剃度太大,同時(shí)淬硬質(zhì)量不平均����,齒根淬硬難題,易天生表面裂紋�,齒面硬度較低(HRC55左右)所以應(yīng)用也逐漸減少。它表面硬度高�����,接觸強(qiáng)度比調(diào)質(zhì)齒輪成倍增長�,而彎曲強(qiáng)度比調(diào)質(zhì)齒輪約增加50%以上�����。例如:中央距A=1000 (mm)��,l=3的齒輪箱的大齒輪����,應(yīng)力危險(xiǎn)齒面以下應(yīng)力分布及其強(qiáng)度計(jì)算的研究���,提出了“三向應(yīng)力理論“:齒面以下受三向單個(gè)應(yīng)力組成的合成應(yīng)力作用,應(yīng)用主延伸假設(shè)得到包括齒面應(yīng)力在內(nèi)的齒截面的應(yīng)力分布曲線�。用計(jì)算機(jī)對(duì)齒面齒根合成應(yīng)力的計(jì)算,綜合考慮接觸強(qiáng)度和彎曲疲憊強(qiáng)度����,確定齒輪的幾何參數(shù)、材料�����、許用疲憊強(qiáng)度及齒輪的硬度曲線和齒面的硬化層深度����。 眾所周知���,硬齒面減速機(jī)齒輪的強(qiáng)度設(shè)計(jì)是從考慮潤滑前提的齒面壓力和齒根強(qiáng)度兩個(gè)方面進(jìn)行的。因?yàn)楸砻嬗不夹g(shù)的采用�����,齒輪承載能力得到進(jìn)步�����,LUS通過多年出產(chǎn)實(shí)踐以為:對(duì)于齒輪齒面應(yīng)力的計(jì)算�,對(duì)小型齒輪,用赫茲應(yīng)力公式還可以�����,它基于齒面接觸區(qū)的大表面壓縮���。采用硬齒面齒輪傳動(dòng)使傳動(dòng)裝置的體積大大地減少����,可以降低制造本錢�����,某軋機(jī)主齒輪減速機(jī)為例進(jìn)行比較:硬齒面中氮化硬齒面,因?yàn)榈瘜由疃群軠\���,不適合作低俗重載齒輪傳動(dòng)��,而且氮化工藝本身的本錢較貴�,所以很少采用��。如高速線材軋機(jī)的軋制速度從過去的30m/s以下進(jìn)步到90-120m/s����。據(jù)統(tǒng)計(jì),因?yàn)橛昌X面齒輪的采用大大地促進(jìn)了機(jī)器的重量輕�����、小型化和質(zhì)量機(jī)能的進(jìn)步�����,使機(jī)器工作速度進(jìn)步了個(gè)等���。http://m.zzzlsblaw.com/product/list-rxfxiliejiansuji-cn.html

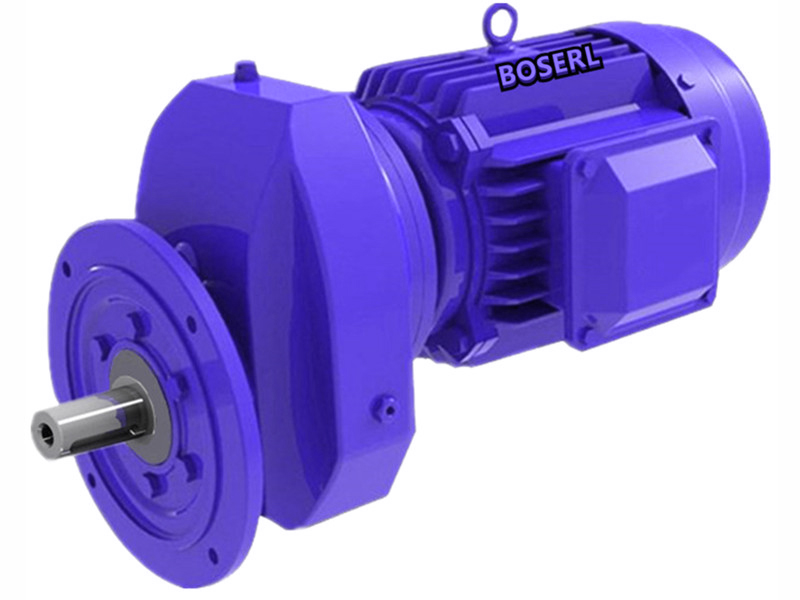

關(guān)鍵詞:減速電機(jī)一體機(jī)選型_減速箱選型_減速器選型_伺服減速機(jī)選型_伺服電機(jī)減速機(jī)選型_錐齒輪減速機(jī)選型_硬齒面減速電機(jī)選型_斜齒輪減速機(jī)選型_傘齒輪減速器選型_蝸輪蝸桿伺服電機(jī)減速機(jī)選型